プロファイルされたブリキ板は、産業および土木建設で広く使用されています。ただし、手作りではありません。段ボールの生産ラインがどのように配置されているか、それらが何であり、どのような違いがあるかについては、記事の後半で説明します。

機器を直接検討する前に、その特性がどのように決定されるかをよりよく理解するために、段ボールの種類を決定する必要があります。結局のところ、その生産のための機器の選択を決定するのは最終製品のパラメーターです。

デッキは、波形の値が最も小さくても(壁の変更の場合は 8 mm)、通常の亜鉛メッキ鋼板よりもはるかに強いことがわかります。

デッキは、波形の値が最も小さくても(壁の変更の場合は 8 mm)、通常の亜鉛メッキ鋼板よりもはるかに強いことがわかります。

追加の剛性を提供するのは縦方向のレリーフです。したがって、建築業者は、工業用建物のフェンスや壁、屋根材、床間天井、さらには固定型枠など、さまざまな目的で広く使用しています。

段ボールでできた壁や屋根は建物を圧迫せず、気密性に優れています(脚注1)。

当然のことながら、さまざまなタスクにはさまざまな特性が必要とされるため、段ボールの製造ラインは異なります。

消費者の品質に関するすべての技術情報は、段ボール自体のマーキングに含まれています。これは、事前によく知っておくことが重要です。 波形屋根の選び方.

ブランドに反映されたすべての特性が登録されているGOST 24045-94という生産の州標準があります。

たとえば、C44-1000-0.4 は次のことを意味します。

- C - 資料の目的

- 44 - 波形の高さ

- 1000 - 便利な、またはシートの取り付け幅

- 0.4 - 使用される金属の厚さ

段ボールの分類 (脚注 2):

- と - ウォールデッキ フェンス、壁、仕切りの建設に使用

- H - 屋根ふき段ボールは屋根ふきに使用されます

- HC - 屋根カバーおよび壁の段ボールとして使用

重要な情報!すべての標準的な段ボール シートの製造には、幅 1250 mm のシートが使用されます。最終製品のさまざまな幅 (原則として、750 から 1150 mm) は、材料の出発点から波形の高さまでによって決まります。プロファイルが高いほど、幅は小さくなります。ただし、同時に強度も比例して増加します。

シートの長さは、GOST に従って、壁の場合は 2.4 m、混合材と屋根材の場合は 3 m、すべてのタイプで最大 12 m にすることができます。

ただし、材料が圧延されているため、注文に応じて、メーカーは製品を顧客にとって便利な任意のサイズにカットする準備ができています.

また、ほとんどの場合、屋根材には、外側の波形の上部に特別な毛細管排水溝があります。

段ボールの製造原料として、亜鉛メッキされた圧延金属のみが使用されます。厚さは 0.35 ~ 2 mm です。ロールの標準的な外径は 1.2 m ですが、その中のシートの長さは金属の厚さによって異なります。

鋼は、従来の亜鉛コーティング、または塗装材料またはポリマーからの保護の追加層のいずれかを持つことができます。

この場合、コーティングは片面または両面に塗布できます。両面塗布の場合は、1 つまたは異なる材料で行うことができます。

重要な情報!最も信頼性が高く耐久性があるのは、合成ポリエステル素材でコーティングされた段ボールです。しかし、それはまた、最も高価であり、保護に対する機械的損傷に対して最も脆弱です.ただし、最後の欠点は、市場に出回っている特別な修理用コンパウンドによって軽減されます。

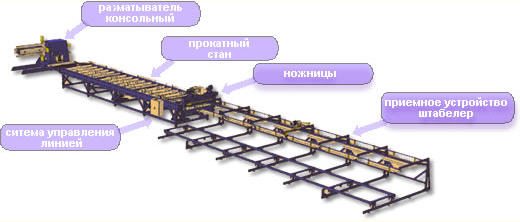

段ボールの製造ラインの典型的なスキームには、原則として、次の5つの主要なデバイスが含まれます。

- Uncoiler - 鋼板のロールがシャフトに取り付けられ、加工現場に供給されるように保持されます

- フォーミング ミルはラインの主要な要素であり、供給された材料テープの実際のプロファイリングが行われます。

- コントロールユニット - ここでは、動作中のデバイスのパラメーターをオン、オフ、およびプログラムできます

- ギロチンばさみ - 彼らの助けを借りて、完成したプロファイルがシートにカットされます

- 受信テーブル - 原則として、現在作成中のシートの寸法に対応します (テーブルの幅は固定されており、長さは調整できます)。ここでは、完成した製品が積み上げられ、その後倉庫に出荷されるように梱包されます。

重要な情報!段ボール、金属タイル、その他の種類の圧延製品の生産など、生産用のさまざまなラインを生産する評判の良い機器メーカーの中には、製品に追加のデバイスを装備しているものがあります。たとえば、巻き出し機と成形機の間に配置された供給テーブル、またはロールの迅速な交換に寄与するカットオフ シャーなどです。当然、そのような添加物は技術プロセスにプラスの効果をもたらし、したがって完成したシートの品質にプラスの効果をもたらします。

ただし、すべてのラインの主要な要素は圧延機です。これは、フレームに取り付けられた対称的なシャフト(スタンド)のペアで構成され、機械的な圧縮により、シートに波形を形成し、テープ自体を転がします。

その数が多いほど、より深いプロファイルが得られます。結局のところ、テープを簡単に取ることはできず、工場の入り口で希望の曲げに設定します(原材料の幅は完成品の幅よりも大きくなります)。

この場合、金属は少なくとも曲げで可塑性を失い、おそらく壊れます。さらに、この場合、フォームを介して伸ばすことは非常に困難になります。

通過中、元の素材は小さな曲がりから大きな曲がりに変形します。したがって、成形シリンダーの直径はペアからペアへと大きくなり、それらの間の距離は、段ボールが計画されたサイズを取得する最後のスタンドまで減少します。

記載されている技術の特徴に関連して、同じ工場で異なるプロファイルの製品を生産することは事実上不可能です。

各タイプには、スタンドの設置場所でのベッドの独自の幅と、対応するシリンダーの直径が必要です。ただし、波形の高さが同じでシート幅が異なる材料の生産を可能にするモデルがあります。

理論的には、波形の高さにあまり大きな差のない圧延製品を製造することも可能です。ただし、この場合、スタンドやギロチンばさみなど、一式の装備が必要になります。

設置作業のコストを考慮すると、財政的な観点からのこのようなソリューションは、新しいラインの設置と大差ありません。メーカーによって異なるのは、金属の厚さ、コーティングの種類、完成した段ボールの長さです。

フレームにはドライブとして発電所が設置されており、その電力によって加工金属の最大厚さと圧延速度が決まります。

ただし、ミルは主要な作業自体を実行するだけでなく、残りの機器の一部(少なくとも制御ユニットとギロチンも重要な役割を果たします)の支持構造でもあります。

ギロチンのハサミには、プロのフローリングのあらゆる生産ラインが組み込まれています。それらは発信プロファイルの形状を繰り返し、油圧式、電気機械式、あまり空気圧式ではないドライブを備えています。

段ボールの端にバリがあってはならず、カットポイントで形成された曲がりがシートの長さに0.5 mm以上影響を与えてはならないため、製品の品質はそれらに大きく依存します(GOSTによる)。

はさみの刃先はこれらの指標に影響を与える主な作業要素であるため、定期的に研いだり交換したりする必要があります。

メカニズム全体を制御するために、コントロールユニットが使用されます。生産プロセスの開始時に、原材料の特定の厚さ、コーティングの種類、および必要なシート長もここで設定されます。

これらのデバイスには、問題が発生した場合にラインをシャットダウンするための電子機器があります。

このようなコントローラーが装備されているため、段ボールの生産ラインは半自動と見なされます。これは、古いロールが終わったときに新しい金属テープを埋める作業が手作業で行われているためです。

残りの時間は、スタッフ (ほとんどのラインで 1 人の作業員が担当) が故障がないことを確認します。機器がすべてを自動で行います。

そして今、あなたは自分自身に慣れる必要があるだけです シートルーフの取り付け説明書そしてあなたの家は変わります!

情報源

- からの記事

- 屋根材の最大手メーカー

記事は役に立ちましたか?